概述

YZ液下渣浆泵的产品特点

1.液下式渣浆泵为单级,单吸悬臂式结构,用轴承座,支承座,联接管连接泵的水力部件,液体由出液管部件排出。

2.液下渣浆泵的叶轮为半开式叶轮,在叶轮叶片进口延伸处设有搅拌叶片,能粉碎纤维杂草,工作中回流搅拌,机械破碎,防止堵塞。

3.液下式渣浆泵主要特点是在液下部位的泵轴,有足够的刚度,叶轮,泵壳之间不设轴承,不采用轴封,使液下渣浆泵可以输送含有较大浓度固定颗粒的介质。

4.液下渣浆泵插入液下的长度在800-2000mm之间,如果需要可以配带吸入管。

5.轴封采用较大泵插入液体中运行,不设轴封,传动由立式电动机安装在电机支承和支承座上,用弹性联轴器与液下渣浆泵相连。从电动机方向看泵为顺时针方向旋转。

应用范围

主要用于环保、市政工程、火力发电厂、煤气焦化厂、炼油厂、炼钢厂、采矿、造纸业、水泥厂、食品厂、印染等行业抽吸浓液、稠油、油渣、污浊液、泥浆、灰浆、流砂及城市排污沟道的流动污泥,以及含有泥砂渣物的流体和有腐蚀性液体。

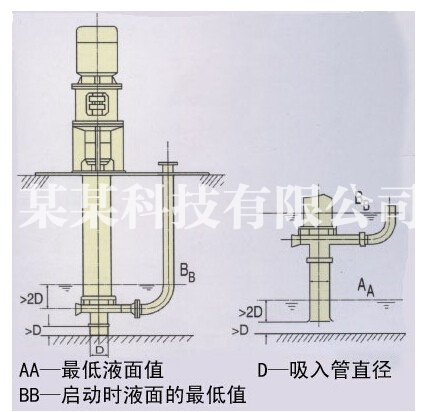

结构简图

型号意义

YZ-液下式渣浆泵:YZ80-20A

80-泵的出口直径(mm)

80-泵的设计点流量( m3/h )

20-泵的设计扬程(m)

A-表示叶轮经第一次切割

性能参数表

适用范围

装配与拆卸

1、YZ型液下泵装配顺序

(1)将轴承分别装在轴承盒和轴承座上。

(2)将毛毡圈装在轴承端盖甲、丙和轴承盒上。

(3)将轴承端盖乙、丙装在轴承座上并用螺栓紧固。

(4)将装好轴承的轴承盒穿在轴上,拧上圆螺母,并将轴承端盖甲紧固在轴承盒上。

(5)将轴装入轴承座,用螺栓固定,拧上调整螺钉,并将轴承安装在支承座上,将挡水圈套在下部轴承处的适当位置。

(6)将联接管固定在轴承座上,并在联接管下部装上泵盖,在轴下部装上叶轮并拧紧,依次装上泵体前盖,并螺栓固定,用轴承盒处的调整螺钉调整叶轮与前盖间的间隙,(控制在1--1.5mm内)调好后用螺母,螺栓紧固。

(7)电机支承安装在轴承座上用螺栓紧固,在轴的上端装联轴器部件,并将电机联轴器用紧固螺钉紧固在电机轴头上,将电机装在电机支承上,并用螺栓,螺母紧固。

(8)从泵的出品顺序将石棉垫,出液弯头、出液管件装上,并固定在支承座上。

安装

1、安装前的装备工作

a、检查水泵和电机有无损坏

b、准备工具及起重设备

c、按图检查基础。

2、将泵的支承座安装在容器上,用螺栓拧紧(如系水泥井罐需预先设置地脚螺栓)。

起动与停止

1、观察泵的安装基础是否已经稳固,所有各部件螺栓是否拧紧。

2、检查泵轴向间隙是否已经调整好(扳动联轴器无摩擦声即可)

3、油标注入钙基黄油

4、检查电机旋转方向是否正确

5、起动电机,打开压力表旋塞,当泵以全转数工作时,调节闸阀开度到需要范围。

6、泵停止工作时,应先停止电动机,然后闭上压力表旋塞。

7、泵长期停止运行时,应将泵拆开,擦拭干净,涂上防锈油妥善保存。

运转

1、注意泵轴承温度,不应超过外界温度35度但最高不应大于75度。

2、油杯内应注满钙基黄油,保证轴承能正常润滑。

3、泵在工作第一个月内,或运转100小时后,应更换电机支承油杯内的黄油,以后每工作2000小时后更换一次。

4、定期检查弹性联轴器,注意电机轴承温升。

5、动转过程中,如发现噪声或不寻常的声音时,应立即停车检查。

6、泵每工作2000小时应进行周期检查,叶轮、泵体(或泵盖)之间间隙的摩损不能过大,间隙的最大值不得超过1.5毫米,如超过可更换叶轮或前盖。 7、泵工作6小时时,应检查机封,根据磨损程度予以检修或更换,否则将导致泵轴及轴承的损坏。

故障原因与解决方案

故 障 | 原 因 | 解 决 方 法 |

水泵不出水,压力表指针剧烈跳动 | 进水口被淤塞、管路与仪表漏气 | 排出淤塞物、拧紧或堵塞漏气处 |

水泵不出水 | 泵进水口高于液面、旋转方向不对 | 增高液面或下降泵的安装高度、检查电机转向 |

压力表指示泵出水处有压力、泵仍不出水 | 出水管阻太大、叶轮淤塞、转数不足 | 检查管路、清洗叶轮、增加泵的转数 |

流量过低 | 水泵淤塞、转数不足、叶轮磨损过大 | 清洗泵及管路、增加转数、更换叶轮 |

泵消耗功率过大 | 泵供水量过小(或全关闭)、叶轮磨损 | 出口管开启闸阀、更换叶轮 |

轴承过热 | 轴承缺油、轴承内部有污物或损坏 | 增添润滑脂、清洗轴承或更换轴承 |